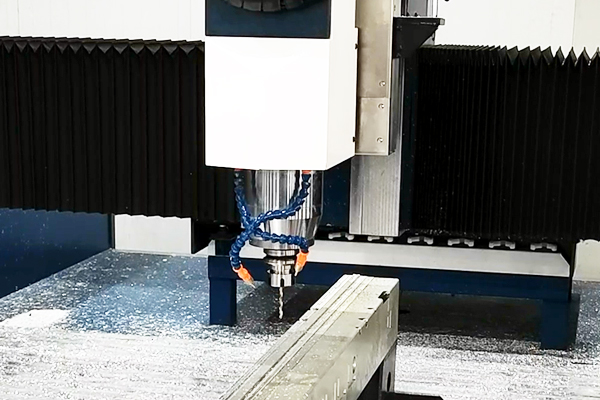

HASSFULL(哈思孚)智能制造

匠心智造品质,科技让品质更可靠,我们提供一站式铝及工程塑料数控加工解决方案,解决客户加工难题,为客户创造效益。

铝加工中心的加工精度怎么算?加工中心的加工精度涉及多个方面,包括几何精度、定位精度、重复定位精度以及加工过程中的尺寸精度、形状精度和位置精度等。这些精度指标通常不是直接“计算”出来的,而是通过设计、装配、调试以及实际测量得到的。

哈思孚HASSFULL-W15-2530四轴摆头加工中心

铝加工中心的加工精度怎么算?

下面简要说明各项精度的含义和评估方式:

1、定位精度:指机床工作台或刀具能够准确到达预定位置的能力。这通常是在没有切削载荷的情况下,通过专用的检测工具(如激光干涉仪)测量得出的。例如,测量机床沿XYZ轴移动时的实际位置与指令位置之间的偏差。

2、重复定位精度:衡量机床多次返回同一位置的能力,体现了系统的稳定性。同样通过激光干涉仪等精密仪器测量多次相同位置命令下的位置偏差。

3、几何精度:涉及到机床结构自身的精确度,比如主轴的垂直度、导轨的平行度等,通常需要使用水平仪、角度尺等工具进行检测。

4、加工精度:在实际加工过程中,零件的尺寸、形状和位置相对于设计要求的符合程度。这受到上述机床精度、刀具选择、切削参数、夹具精度等多种因素影响。加工精度的评估需要通过加工测试件并使用坐标测量机(CMM)等高精度测量设备来测量。

5、热误差补偿:由于机床在运行中会产生热量导致热变形,影响加工精度。热误差补偿需要通过监控机床关键部件的温度变化,利用软件算法预测并补偿由此引起的位移误差。

综上所述,加工中心的加工精度是一个综合考量的结果,需要根据具体的机床型号、配置、使用条件和加工任务来评估。厂家提供的技术规格书和实际的机床验收测试是获取这些精度数据的主要途径。在具体计算某次加工的预期精度时,则需考虑工件材料、刀具参数、加工策略等因素,有时可能需要用经验公式或CAM软件辅助计算。

哈思孚HASSFULL-W15-2530四轴摆头加工中心

铝加工中心的加工精度是什么?

1、定位精度:指机床轴能够准确移动到指定位置的能力,反映的是各轴的单一方向上的精准定位能力。例如,国际先进水平的加工中心定位精度可达0.002~0.003mm。

2、重复定位精度:表示机床在多次返回同一位置时的位置一致性,是评价机床稳定性和可靠性的指标,一般国内一般水平的重复定位精度为0.003mm。

3、尺寸精度:加工后零件的实际尺寸与设计尺寸的接近程度,通常用公差等级来衡量,等级值越小表示精度越高。

4、形状精度:描述的是加工表面的实际形状(如圆度、直线度、平面度等)与理想形状之间的差异,如超精密加工可达0.003~0.1μm的形状精度。

5、位置精度:涉及加工表面之间或表面与基准间相对位置的准确度,如孔距、同轴度等。

6、表面粗糙度:反映加工表面微观几何形状的平整程度,以Ra(算术平均偏差)值表示,如钢件Ra≤0.05μm、铜件Ra≤0.01μm为超精密加工水平。

加工精度受到机床本身的结构设计、制造质量、装配调整、控制系统性能、刀具选择、工件装夹方式以及环境因素等多方面的影响。为了提高加工精度,常采取的措施包括使用高精度的夹具和支撑结构、采用激光干涉仪等高精度测量设备进行定位测量、应用自适应控制技术调整工件位置和姿态等。在实际应用中,加工中心的精度是确保零件质量、满足工程和装配要求的关键因素。

哈思孚HASSFULL-W15-2530四轴摆头加工中心

铝加工中心的加工精度降低了,怎么提高?

1、优化编程:确保加工程序正确无误,避免过度切削或不合理的刀具路径导致的精度损失。

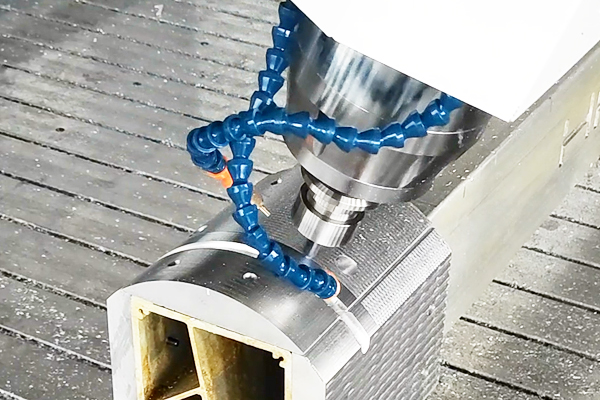

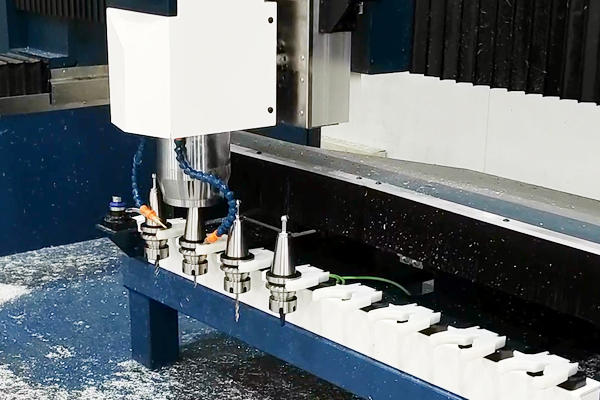

2、选用合适的刀具:根据加工材料和工件特性选择合适的刀具材质、尺寸和类型,减少加工过程中的振动和磨损,提高表面质量和精度。

3、精确的工件定位:使用高质量的夹具和定位装置,确保工件在加工过程中的稳定性和重复定位精度。

4、温度控制:保持车间环境温度恒定,并对关键部件进行温度监测与管理,减少因热膨胀引起的精度误差。

5、误差合成法:测量并记录机床各轴的原始误差,然后通过软件进行误差补偿,消除或减少机床自身带来的误差。

6、误差转移法:将工艺系统的误差转移到非关键部位或通过浮动连接等方法,使机床误差不对工件加工产生直接影响。

7、误差平均法:通过多次加工和比较,利用互为基准的加工方式减少单一加工步骤中的误差积累。

8、直接减少原始误差:定期维护机床,检查并修复导轨、轴承、丝杠等关键部件的磨损,确保机械部件的精度。

9、采用自适应控制技术:利用传感器和先进的控制系统实时监测加工状态,根据反馈信息自动调整加工参数,提高加工过程的稳定性。

10、高精度测量设备:定期使用激光干涉仪等高精度测量设备进行机床校验和工件测量,确保加工精度。

11、改进冷却润滑系统:有效的冷却和润滑能减少刀具磨损和热变形,间接提升加工精度。

通过以上方法的综合应用,可以有效提高加工中心的加工精度,确保工件质量。在实施这些措施时,也应考虑成本效益比,合理选择最适合当前生产需求的方案。