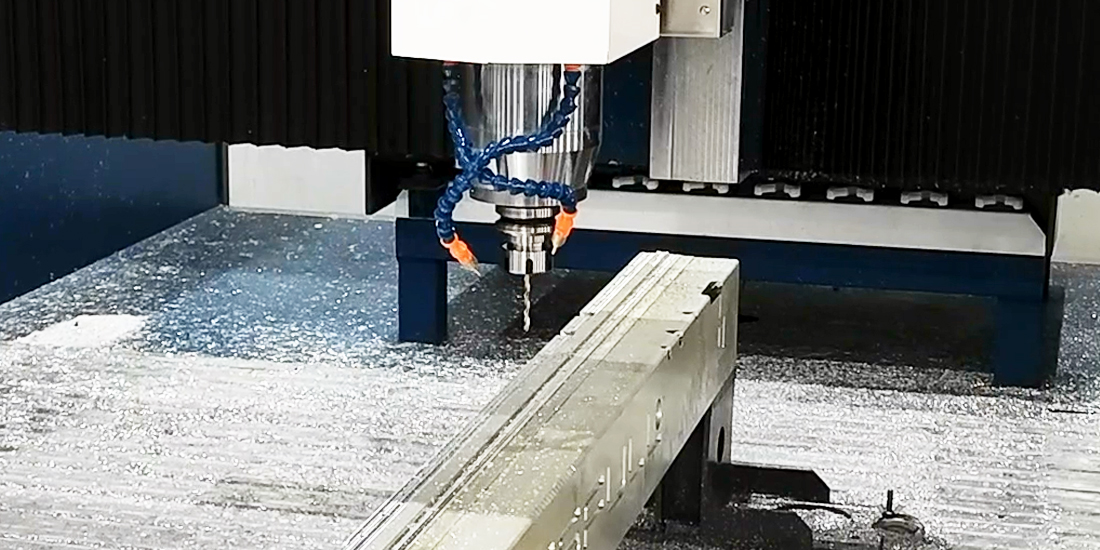

铝加工中心加工铝材料要注意什么?加工中心加工铝件优势显著:首先,高效率,一次装夹完成多道工序,减少定位误差与装夹时间;其次,采用高速主轴(>18000rpm)和适宜刀具,实现快速精准切割,提升表面质量;再者,集成冷却润滑系统,如MQL,减少热变形,延长刀具寿命;此外,自动化换刀与灵活编程支持复杂零件加工,保证加工精度与稳定性;还有,适合加工细长型材,特有的窄长工作台配气动夹具,提高材料利用率;最后,适合大批量生产,降低成本,尤其适合铝合金的特性,满足现代制造业对轻量化、精密零件的需求。

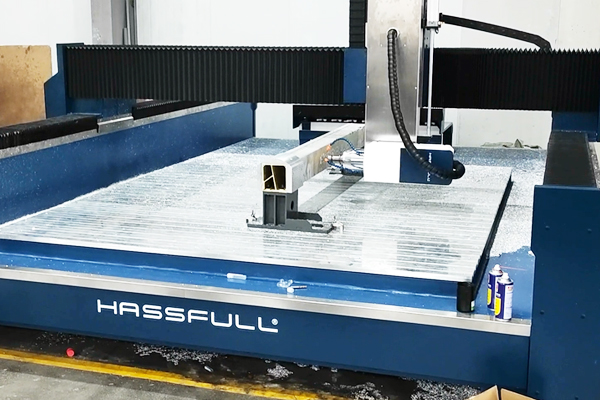

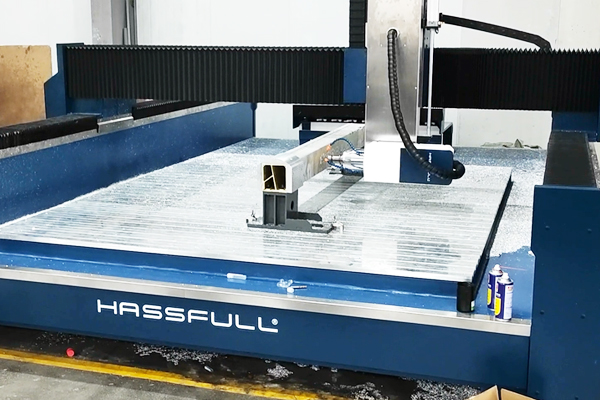

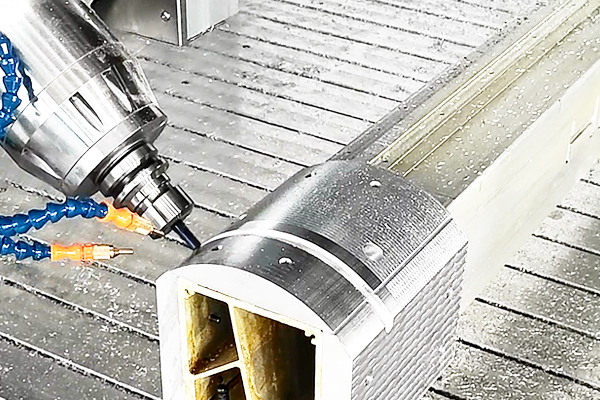

哈思孚HASSFULL-W15-2530四轴摆头加工中心

铝加工中心加工铝材料要注意什么?

1、选择合适的刀具:由于铝材料较软且粘性大,容易造成刀具粘铝,因此需要选择专用的铝合金加工刀具,如PVD涂层的硬质合金刀具,这些刀具能有效减少粘刀现象并提供更好的切削性能。

2、切削参数设定:合理设置铣削速度、进给速度和切削深度。铝材加工适合较高的切削速度和适当的进给率,但过高的速度可能导致刀具迅速磨损或工件热变形,因此需要根据材料硬度、厚度及机床能力仔细调整。

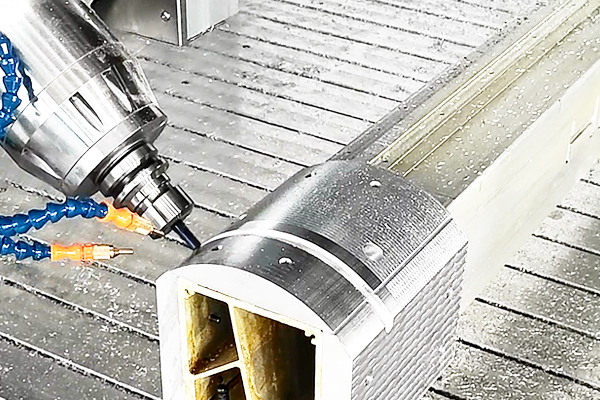

3、冷却与润滑:铝加工过程中会产生大量热量,使用合适的冷却液或润滑剂可以有效降低切削温度,减少刀具磨损,同时提升表面光洁度。常采用油基或乳化液作为冷却润滑介质。

4、材料质量检查:加工前应对铝型材进行质量检查,确保没有裂纹、杂质、氧化皮等缺陷,以免影响加工质量和设备安全。

5、防止材料变形:铝材料易受力变形,加工夹持需稳固,尤其是在薄壁或长条形工件加工时,合理安排夹持点和支撑结构至关重要。

6、模具与工具设计:针对冲孔、成型等加工,模具设计需考虑材料流动性和回弹,适当加大间隙,减少摩擦和阻塞风险。

7、安全措施:铝屑细长且可能积累静电,加工现场应保持良好通风,防止火灾,同时操作人员需穿戴好个人防护装备,遵守操作规程,定期检查设备,确保工作环境安全。

8、避免锈蚀:虽然铝不易生锈,但其表面的氧化膜易受破坏,加工后应及时清理并做适当防锈处理。

9、日常维护:定期对加工中心进行清洁和维护,包括刀具、机床导轨、丝杠等部件,确保设备处于最佳工作状态。

遵循上述要点,可以显著提高铝材料在加工中心加工时的效率和品质。

哈思孚HASSFULL-W15-2530四轴摆头加工中心

铝加工中心加工铝材料,参数该怎么设置?

1、转速(RPM)

铝材通常推荐使用较高的转速,以利用其良好的切削性能。高速切削可以减少切削力,降低工件变形,并提高表面光洁度。

对于金刚石刀具,切削速度可设置在≤3000m/min(需转换为RPM,具体根据刀具直径和切削直径计算)。

高速钢和硬质合金刀具的切削速度一般较低,大约在800-1400m/min范围内。

2、进给速度(mm/min或mm/r)

进给速度取决于材料硬度、刀具强度和所需表面质量。对于开粗加工,可采用较大的进给量,如F1800Z(即1800mm/min)或F2500Z(2500mm/min),并根据实际加工效果适当调整。

精加工时,为了获得更好的表面光洁度,应适当减小进给速度。

3、切削深度与步距

切削深度应分层逐步进行,初始切削深度可设为0.02-0.3mm,根据材料去除量和刀具承受能力调整。步距(或称刀间距)也需要根据加工稳定性和精度要求设定,避免刀具振动和过载。

开粗时,一刀5mm(如5MMS)可能是合适的,而精加工时则更小,如5-10mm(S7800)。

4、冷却液

使用适合的冷却液,如乳化液,有助于控制切削温度、减少刀具磨损,并改善表面质量。避免在精加工铝合金时使用水剂切削液,以防表面形成针孔。

5、刀具选择与几何角度

选择具有较大前角的刀具,以利于排屑和减少粘刀。合理的副后角和纵向前角也有助于提高加工效率和表面质量。

确保刀具锋利,减少切削阻力,提高加工效率。

铝加工中心加工铝件粘刀怎么办?

1、调整主轴转速:增加主轴转速可以提高切削速度,减少刀具与材料接触时间,降低热量产生,从而减少粘刀现象。

2、改善冷却液使用:

确保充足的冷却液流量,直接喷射到切削区域,有效降低切削温度。

使用专为铝合金设计的微乳切削液,这类切削液含有有色金属腐蚀抑制剂,能有效减少粘刀,同时提供良好的润滑和冷却性能。

3、减小进给速度:适当降低进给速度可以减轻刀具负荷,减少切削热量,有助于控制切削区域的温度,防止铝屑粘附。

4、优化刀具选择:

选用专用于铝合金加工的刀具,如PVD涂层的硬质合金刀具,这些刀具具有更好的耐热性和抗粘附性。

选择正确的刀具几何形状,比如增大前角和使用锋利的切削刃,有助于减少切削力和热量,改善排屑。

5、调整切削策略:

分层切削,逐步减小切削深度,避免一次性切除过多材料导致温度急剧上升。

采用干式或半干式切削技术时,需确保有良好的排屑系统,减少切屑堆积。

6、保持刀具锋利:钝化的刀具更容易产生高温和粘刀,定期检查并更换刀具,保持刀刃锋利。

7、调整加工顺序:合理安排加工工序,先进行粗加工去除大量材料,再进行精加工,这样可以在较高温度下完成粗加工,后续精加工时温度较低,减少粘刀风险。

哈思孚HASSFULL加工中心加工件

通过上述方法的综合应用,可以有效减少加工铝件时的粘刀问题,提升加工效率和产品质量。