工程塑料加工中心加工PEEK问题多,该怎么办?这些年,POM依靠着较低的成本,正在取代一些传统的金属材料加工精密零件,如:铝、黄铜、钢、锌等。已逐渐广泛应用于电子电气、机械、仪器仪表、日用轻工、汽车、建材、农业等行业,如齿轮,轴承衬套,滚子和滑轨,壳体零件,螺母,风扇轮,泵零件,阀体,电气绝缘零件等。

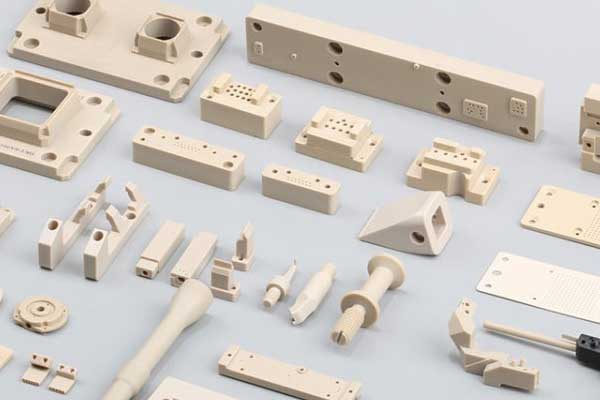

PEEK工程塑料制品

这种材料在加工时与金属有着不小的差异,如果不注意或者操作不当,很可能会出现变形、开裂的情况。今天就和大家分享一些关于POM材料在机加工时的经验,希望可以给大家提供一些思路。

POM材料是什么

POM是一种基于甲醛的半结晶工程热塑性塑料。Acetal(乙缩醛)、Polyoxymethylene(POM)、Polyacetal(聚缩醛)、Polyformaldehyde、赛钢,这些都是它的称呼,常见的有黑白两种。

这种材料具有高机械强度和刚度,良好的滑动特性(摩擦系数低),和优异的耐磨性。由于缩醛几乎不吸收水分,具有出色的尺寸稳定性,是做复杂形状,精密加工零件的绝佳选择。

但它在酸性条件和高温下不稳定,易降解。由于其分子中包含大量的氧,因此难以赋予其阻燃性,连续工作温度范围约为-40°C至120°C。

POM有两种变体,缩醛均聚物POM-H和缩醛共聚物POM-C,硬度和刚度上POM-H大于POM-C,熔点POM-H(172-184°C)高出POM-C(160-175°C)约10°C。还有一些改性POM,熔点更高,这里也不一一举例了。

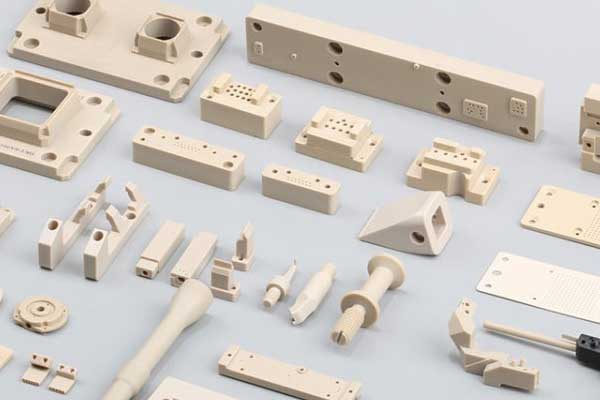

工程塑料制品

POM材料加工时容易遇到的问题

一般会碰到的主要是加工变形和开裂的问题,开裂这里常见的也有2种,一种是加工时直接开裂,还有一种是隐性裂纹(通常就是内部应力的原因),加工后才缓慢开裂,会比较头疼。

谈这些问题前,先谈下选料和试制。

好的材料可以很大程度上避免大的变形。所以在材料选择上,请优先选用进口POM材料(或者改性POM)进行加工。国产POM材料质量不一,变形程度往往更大而且批次间不稳定(杂质,内部有裂纹类似的一些坑)。

不管进口还是国产POM材料,加工前请一定先试制,材料批次不同的话也建议都进行试制。

加工刀具的选择

因为POM的硬度低,切削力小,一般高速钢和硬质合金刀具就足够加工了,刀口一定要锋利,减小切削热。在车削加工的精密加工中可以选择使用PCD车刀。

POM材料处理(推荐一定要做)

如果选用的POM材料不好,或者尺寸公差要求比较高,建议开粗后进行退火处理,以消除其内应力,可以极大地减少精加工后的变形。

POM材料厂家或者牌号不同会存在一定差异,下面的工艺参数仅供参考:

粗加工后,进行油浴退火(浸在热油中)或空气浴退火(烤炉中)。调节退火温度,一般低于产品热变形温度10-20°C(约140-150°C)。油浴退火,壁厚每5mm退火时间增加40~60分钟,空气浴退火,壁厚每5mm退火时间增加20~30分钟,完成后,自然冷却至室温。

另一种“土法”退火方式(退火温度100°C)

零件使用环境温度为80℃以下时,粗加工后直接在开水中煮5到6个小时,自然冷却至室温。

时间充足也可以采用自然时效方式

粗加工后,室温(最好是恒温)下自然放置一周左右的时间。

常见的变形原因及应对方法

先提一点,加工时最好能保证工件毛坯尺寸标准、一致,这样更有利于掌握比较一致的变形量,将公差控制在比较接近的范围内。

1、装夹导致变形

POM材料夹紧会产生变形,松开后恢复到原来状态。此时可以考虑改变装夹形式,目的是为了使工件固定的接触面增大。比如台虎钳垫东西缓冲、用胶水固定等等。大一些的板材,可以使用真空吸盘,但需要胚料平整,建议是先胶水固定一面后扫平,再用吸盘固定扫平的这个面进行粗加工。行业里还有种冰冻吸盘固定的据说也可以做,没试过,看有谁能分享一下经验。

2、切削热导致变形

POM材料耐热性差,对热敏感,加工时冷却不充分易变形。首先,刀具一定要锋利,这样切削时产生的热量相对要小些。其次可以减小吃刀量,分多次切削、增加冷却液的方式,目的就是尽可能地减少热量的产生或者快速带走切削过程产生的热量。

3、弹性变形

POM材料弹性比较高,在切削时,跟刀具接触的部位会因材料的弹性而向内变形,当刀具离开后,被切压的会产生一定的变形量。这时需要根据实际切削效果,进行多次刀补调整。加工时以较小的吃刀量,分多次循环切削,可以减少材料弹性所带了的尺寸变形。

4、内应力变形

由于工程塑料的热膨胀系数比金属大,所以在加工余量大时,由于内应力消除而产生变形。首先还是要正确的选择和处理材料(前文已经说过)。其次在材料去除量比较多时,尽量下厚料,控制好余量,采用对称加工(零件设计本身是否合理其实挺关键的),来抵消加工所带来的应力变形。

精加工后,在中转及存放环节中也要注意温度的控制,有条件的话恒温,以防止零件因温度的变化而产生变形,同时也要记得做好表面保护,以免出现碰伤划伤之类的情况。

特种工程塑料制品

常见的开裂原因

之前提到的变形程度比较严重时就容易开裂,但这只是部分原因。在操作中容易导致POM材料开裂的原因还有以下这些:

加工时吃刀量过大

直接使用较大钻头钻孔,切削力太大挤压开裂

加工深孔时没有反复退钻头排屑,屑子排出不充分,挤压开裂

冷却不充分,钻孔冷却不充分,导致切削热和切削力太高开裂

进给速度太快,POM棒材内部的应力加发生开裂

钻孔时钻头的切削刃磨损未及时修磨钻头,硬钻导致开裂

加工方式的选择

车削加工

加工时需要冷却,以减少磨损并导热,防止熔融。建议优先选用压缩空气冷却或固体润滑,其次是冷却液。转速不宜过快,进刀量和吃刀量也不宜过大,刀具的前角和后角可稍大些,刃口必须锋利。常用的高速钢车刀前角约25°~40°、后角约10°~20°,卡盘的夹紧力要尽可能小。

钻孔加工

不要直接用大钻头钻孔,推荐先钻小孔再低速扩孔。钻头必须保持锋利,可参考采用以下钻头:顶角60°~90°、螺旋角10°~20°、前角0°、后角10°~15°。钻孔时,进给方向上的力不宜太大,要及时退刀(一般5~6mm深)进行排屑和帮助冷却。对于钻通孔来说在快钻透时应降低进给速度,以免钻头将材料沿轴向推掉。

铣削加工和螺纹加工

除刀具不一样外,总体上差不多,就是装夹要避免变形,保持刀具锋利,进给量要小,冷却要充分。

刨削加工

这种加工比较少见,POM材料不管是板材还是棒材,相对都还是比较平整的。刨平面时不宜使用平刀,应用尖刀加工,且刀具的后角要小,不然就容易开裂或掉块。

分享了这么多,希望大家都能加工出高质量的产品。

最后,如果是做工程塑料加工的话,还是建议大家使用专门的工程塑料加工中心。

比通用加工中心更适配行业,价格也更有优势,况且还能随时呼叫厂家进行技术指导,绝对是工程塑料加工的利器,非常适合刚入行的新人。